编辑:无损检测证书挂靠网 时间:2025-03-28 20:12:09

郭蔚潇(1999—),男,硕士研究生,主要研究方向为电磁无损检测技术

涡流检测是一种基于涡流效应的测量技术,具有操作简便、覆盖全面、结果直观等优势,广泛用于工业生产的检测中。在涡流检测系统中,当检测线圈靠近被检材料表面时,交变磁场会在材料内部感应出涡流[1]。如果被检材料存在缺陷,涡流的分布和大小将发生变化,进而引起检测线圈阻抗的改变,使得检测信号峰值发生变化[2]。

为了精确提取缺陷信号,通常采用交流电桥电路将线圈阻抗的变化转化为电压信号的变化[3]。传统的缺陷信号提取方法是使用模拟电路处理电桥电路转化后的涡流电信号。虽然模拟电路可以快速处理连续变化的信号,但是存在设计复杂、易受环境干扰、参数调整困难等问题。因此,近年来很多学者从数字信号的角度来实现缺陷信号提取[4-5]。

在涡流检测中,数字信号处理采用的是经过模数转换器(ADC)转换后的模拟电压信号。相比于模拟电路处理,数字信号处理具有参数调整更方便,灵活性更高、大规模集成更容易等优点[6]。然而,在数字涡流检测系统中,需要对电桥输出端引出的电压信号采样,将采样得到的电压信号量化后传送至上位机进行处理[7]。由于量化后的数字信号数据量较大,若带宽不够将导致信号欠采样,部分信号在采样过程中被混叠或丢失(无法被完全采集),从而影响到信号处理的准确性和完整性。

目前,科研工作者们常通过提高涡流传感器输出的模拟信号的采样率,采用多通道并行数据处理的方式来解决数字电路带宽有限的问题[8-9]。然而,此方法在提高带宽的同时,会增大采集数据量,减小带宽利用率。文章通过对数字涡流检测系统中现场可编辑门阵列(FPGA)采集到的数据设定阈值,只采样高于阈值的峰值数据,并利用峰值信息还原信号,以减少采样数据量,提高带宽利用率,并在上位机上进行数字检波,显示检测结果。

由法拉第电磁感应定律可知,当在线圈中通入交变电流时,该线圈将在其周围空间激发出一个交变的磁场[10],金属物体置于此交变磁场中时,其内部将因电磁感应产生涡流。涡流技术检测原理如图1所示,线圈生成的一次磁场B1在被测钢板内引起涡流,感生出的涡流又会生成一个与原来磁场相反的二次磁场B2[11]。二次磁场反向作用于线圈,与线圈产生的一次磁场叠加,抵消部分原磁场[12]。金属板中若存在缺陷将干扰磁场磁力线的分布,导致涡流分布模式发生改变,进而使线圈的阻抗发生变化[13]。因此,通过线圈阻抗的变化情况可以推断金属板是否存在缺陷。

数字涡流检测系统由激励电路、检测电路、采集电路、上位机信号处理软件等构成。

激励模块由STM32单片机控制DDS芯片产生标准正弦激励波,信号经过滤波电路与功率放大电路后输出。功率放大电路采用两级架构:一级为程控放大电路,实现增益实时可调;一级为固定增益放大,提高系统的稳定性及带负载能力。激励模块基于单片机内部的Flash闪存,编辑数据暂存算法,实现DDS输出数据的断电保存,确保系统在电源中断时暂存输出数据,开机时快速恢复工作状态,而无需重新配置生成数据,简化用户操作。

为了精确捕捉缺陷对涡流线圈的细微阻抗变化,检测电路采用高灵敏度的电桥。通过电桥电路检测缺陷,实现缺陷处阻抗-电压信号的转换。信号采集模块采集经过全桥电路与信号放大电路处理后的缺陷信号,并将采集到的数据在FIFO缓存器中进行缓存,通过千兆以太网的UDP协议与上位机软件进行数据交互。上位机软件处理检测信号,显示检测结果,检测系统整体框图如图2所示。

激励源是涡流检测的重要部分,该系统需要满足输出频率为1 kHz~10 MHz,电压幅值为0~15 V的稳定信号输出。因此选择使用 AD9833芯片,利用DDS(直接数字频率合成技术)生成激励信号。该芯片精度高、功耗低、输出稳定,可通过软件编程输出频率为0~12.5 MHz的正弦波。由于AD9833芯片的最大输出电压仅为800 mV,其驱动能力较弱且易受噪声干扰。因此需要搭配滤波电路,并通过功率放大电路提高驱动能力,满足幅值频率要求。

系统基于电阻电容,设计无源滤波电路,滤除高低频噪声干扰。激励模块的功率放大电路采用两级放大架构,一级基于AD603可编程增益芯片设计主控放大电路,并通过STM32单片机控制数控芯片DA5618,实现系统的一级放大电路1~10倍可调增益。为保证输出信号的载荷能力,防止输出正弦波畸变,文章基于THS3 091低失真电流反馈运放芯片设计二级放大电路,并固定2倍增益,确保信号达到系统所需幅度范围的同时,信噪比也得到提高。

检测电路系统框图如图3所示,是一种由检测线圈、等阻值电阻以及放大电路构成的桥式电路,图中A、B、C、D为电桥电路节点;Z1,Z2为等阻值电阻;Uo为激励信号源,用于向电桥电路提供两个相同的正弦交流电信号,其中,一路作为线圈探头的检测信号,一路作为电桥电阻的参考信号。

该电路中,检测线圈与电阻Z1,Z2供地,因此,在相同的正弦激励信号下,B,D点输出的信号处于平衡状态[14]。根据涡流检测原理,被检试件的缺陷引起检测线圈的阻抗发生改变,从而导致电桥电路失衡输出缺陷信号,达到缺陷检测的目的[15-16]。

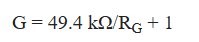

由于缺陷信号微弱,需要通过放大电路突出缺陷特征。采用AD620芯片对桥式电路输出的信号进行放大。AD620是一款差分式、低漂移、低功耗、低成本的仪表放大器,带有一个用于将增益设置为1~10 000的外部电阻RG。放大器工作所需的电压由±5 V电源供应,增益计算公式为

通过改变RG的阻值大小,即可实现电桥输出信号增益调节,系统后续测试中,RG的阻值选用4.3 kΩ,实现12倍放大。经过AD620芯片放大后的信号在MATLAB软件中进行峰值检测和滤波处理。

文章基于ZYNQ系统,设计信号采集电路,主控芯片采用XC7Z010CLG400芯片。采集并传输检测电路中含有缺陷信息的电压信号,采集电路系统框图如图4所示。信号采集模块使用5 V直流电源供电,利用TPS5430电压转换芯片设计降压电路,将5 V电压转换成3.3,2.5,1.2 V直流电源为FPGA供电。

以涡流激励信号频率为50 kHz为例,采样电路每周期采集400个点,采样率为20 MHz,该系统选用AD9226作为模数转换芯片,采集经过桥式电路放大后的信号。AD9226是一款12 bits (位)的采样芯片,采样率最高可达65 MSPS (百万次每秒),满足系统要求,且芯片采用并行结构,有利于涡流检测信号的实时传输。该系统中,被采信号是峰峰值可达10 Vpp (24 dBm)的单端正弦信号。AD9226芯片在输入跨度为2 V的差分信号时,具有最佳的采集噪声和线性性能,因此在模数转换之前需要通过信号调理电路,将被采信号转化为±1 V的差分信号,并利用分压电路以提高信号的输入电压范围。

为实现数据实时处理,笔者基于ZYNQ系统,将采集模块的数据写入FIFO缓存器进行缓存后同步上传至上位机。由于AD9226为12位高速采样芯片,而FIFO 的宽度为32位,因此需要对采样的数据进行整合,拼接为32位后才可写入FIFO缓存。数据采集系统读取FIFO缓存后的数据,通过以太网的UDP协议与上位机进行数据交互。由于在20 MHz的采样频率下,传输信号的带宽可达700 Mbps,使用百兆以太网传输将导致数据丢包,无法还原完整信号,影响系统检测效果,因此需要使用千兆以太网进行数据传输。

在数字涡流检测系统中,多通道、提高采样率的设计,将增大系统传输数据量,而千兆网数据传输有限,无法满足检测要求。因此,文章在FPGA采样时利用Verilog语言设置数据阈值,只采集涡流信号的峰值信息,通过峰值数据来还原检测信号,降低数据量,提高数据传输利用率,Verilog门限阈值算法原理框图如图5所示。算法首先利用wire和reg数据类型定义模块的信号输入、阈值设定以及信号输出端口,为后续的逻辑处理奠定基础。

逻辑处理是算法的核心环节,系统利用Verilog的always块编写特定事件触发的逻辑代码。通过嵌套if-else语句,实现条件逻辑,比较输入信号与给定阈值之间的关系,判断输入信号是否超过预设的阈值。一旦信号超过阈值,模块便利用赋值操作符更新输出,仅保留有价值的信号数据。阈值参数的设定可以在算法中直接嵌入固定数值,虽操作简便,但难以在固化后的程序中更改阈值大小。因此,文章利用以太网UDP协议与采集板构成联系,由上位机以16进制数的形式发送阈值参数到采集板,实现Verilog的阈值参数实时可调。

在后续试验中,单位时间内采集到的数据量为20 MB,单位周期内点数为400个,未采用阈值处理方法的数据采集结果如图6所示。通过设定阈值为1 850,设定上位机采集到的单位时间内数据量为原始数据的一半,其数据采集结果如图7所示。

上位机接收到的信号夹杂噪声,需要对信号进行降噪预处理,保证缺陷检测的效果。降噪使用MATLAB软件自带的wavedec函数执行离散小波变换。为提高系统计算效率,小波基函数选用滤波器系数较少的一阶Daubechies小波,对含噪信号进行二十层小波分解,提取信号在不同频率和时间尺度上的特征。利用ddencmp函数获取默认的阈值,并由wdencmp函数进行小波去噪,得到去噪后的信号。

在涡流检测中,通过信号检波可直观地发现导体表面缺陷区域,从而更准确地判断缺陷对材料性能的影响。正常的导体区域,涡流信号呈现出较为稳定的特性,经过均值处理后,信号曲线相对平坦。然而,在存在缺陷的位置,由于缺陷改变了导体电流分布,影响了检测线圈的电压、阻抗,涡流信号的幅值和相位会发生显著变化,这些变化在均值处理后的信号中表现为突出的波峰或波谷。

笔者在MATLAB软件中对信号进行均值处理,由于上位机接收到的数据包前后端的数据不稳定,所以利用数组索引变量idx,选择居中部分的数据,减小误差。通过嵌入for语句,提取长度为采样周期整数倍的数据保存在子数组中。利用mean函数对子数组中的数据求取均值,并设置宽度大小为1,求均值后的数据保存在结果数组中。使用windowSize函数定义窗口大小,对结果数组中的数据进行窗口滤波平滑处理,通过动态的绘图坐标绘制结果数组,显示检测效果。

试验采用ASME标准中的 A36型铁磁性钢材料设计制作了5 mm厚的平板检测试件,并加工了一组长为25 mm,宽为1 mm,深度分别为0.8,0.6,0.4 mm的刻槽缺陷;以及一组直径为2 mm,深度为5 mm的通孔缺陷以及深度为2.16 mm的盲孔缺陷。使用铜丝绕制成直径为0.6 mm,高度为0.2 mm的8字形检测线圈,并使用注入凝胶固定在3D打印的模具中,制成检测探头。试验中,探头平行扫过样本,检测样本与探头实物如图8所示。参考信号与检测信号幅值分别为4.6,6.3 V,频率均为50 kHz。

通过检测刻槽缺陷,验证系统对钢材中裂纹的检测能力,测试结果如图9所示,图中h为缺陷深度。

通过检测通孔、盲孔,验证系统对钢材中孔隙缺陷的检测能力,测试结果如图10所示。

文章介绍了基于阈值欠采样的数字式涡流检测系统的设计过程,并通过上位机算法处理,显示了缺陷的检测效果。系统利用Verilog语言设计阈值采样算法,在20 MHz采样频率下,原始的单通道数据采集量达700 Mbps,通过设定阈值,将采集的数据量减少为原始数据的一半,提高带宽利用率。

试验结果表明,所提系统在保证涡流检测精度的同时,降低了数据传输量,提高了信号传输系统的带宽利用率,此方法对实现多通道阵列涡流高速数据传输具有重要的意义。